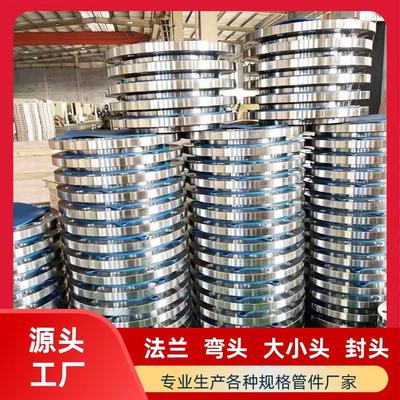

在工業管道系統,尤其是石油、化工、電力、造船及大型建筑給排水等領域,彎頭是不可或缺的關鍵管件。其中,大口徑彎頭(通常指公稱直徑DN350以上)因其承載大流量、高壓力介質的特性,對制造工藝和質量提出了極高要求。專業的沖壓彎頭制造廠家,正是滿足這一市場需求的核心力量。

一、沖壓工藝:大口徑彎頭制造的基石

沖壓彎頭制造,特別是熱壓成型工藝,是生產大口徑彎頭的主流方法。其核心流程包括:將選定材質(如碳鋼、合金鋼、不銹鋼)的板材或管坯,在高溫下加熱至塑性狀態;然后,利用大型液壓機配合專用模具進行沖壓,使材料在模具型腔內發生塑性變形,最終形成所需的彎頭形狀。這種工藝的顯著優勢在于:

- 生產效率高:適合批量生產,能快速滿足大型項目對大量彎頭的需求。

- 尺寸精度好:模具保證了產品形狀和角度(如90度、45度)的一致性,壁厚均勻。

- 結構強度高:金屬流線組織連貫,無明顯的焊縫弱點(相較于焊接彎頭),承壓能力出色。

- 適應性強:能夠制造多種壁厚規格和不同彎曲半徑(如長半徑、短半徑)的彎頭。

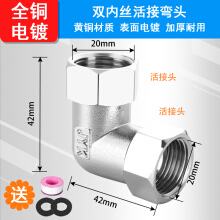

二、大口徑對焊彎頭的特殊地位與技術要求

大口徑對焊彎頭是沖壓彎頭中的重要類別,其兩端加工有坡口,便于與管道通過對接焊縫直接連接。這種連接方式牢固可靠,密封性好,是高壓、高溫及關鍵管線系統的首選。制造大口徑對焊彎頭時,廠家需額外關注:

- 坡口加工精度:坡口的角度、鈍邊尺寸必須精確,以確保焊接質量,減少焊接應力。

- 端部尺寸控制:彎頭的端面垂直度和外徑公差必須嚴格符合標準(如ASME B16.9、GB/T12459),保證與管道的完美對焊。

- 材料與熱處理:根據介質和環境要求選擇合適的鋼材,并在沖壓成型后可能需要進行熱處理(如正火、回火),以消除內應力、細化晶粒,提升綜合力學性能和耐腐蝕性。

- 無損檢測:對于關鍵用途的彎頭,必須進行100%的超聲波探傷(UT)或射線探傷(RT),確保內部無裂紋、夾層等缺陷。

三、選擇專業沖壓彎頭制造廠家的關鍵考量

面對大型項目采購,選擇合格的制造廠家至關重要。應著重考察以下幾點:

- 生產資質與認證:是否具備特種設備制造許可證(如壓力管道元件),是否通過ISO9001質量管理體系認證,以及產品是否符合國際主流標準。

- 設備能力:是否擁有大型中頻感應加熱爐、大噸位液壓機(數千噸以上)及配套模具,這是生產大口徑彎頭的硬件基礎。

- 技術工藝與經驗:廠家在材料預處理、加熱溫度控制、沖壓速度、后續熱處理等方面的工藝成熟度,以及是否有同類大口徑項目的成功案例。

- 檢測與質保體系:是否配備完善的理化實驗室和無損檢測設備,能否提供完整的材質報告、熱處理報告及無損檢測報告。

- 供貨能力與售后服務:能否按時交付大批量訂單,并能提供必要的技術支持和質量追溯。

大口徑彎頭,特別是大口徑對焊彎頭,是現代工業動脈中的“關節”。其性能的可靠性直接關系到整個管道系統的安全與壽命。專業的沖壓彎頭制造廠家通過先進的工藝、嚴格的質量控制和持續的技術創新,為全球能源、化工等基礎工業提供了堅實可靠的連接保障。在選擇時,深入評估廠家的綜合實力,是確保項目成功不可或缺的一環。